作为消费电子与电动汽车的核心动力储存部件,锂离子电池在推动碳中和进程中扮演着关键角色。为了满足电动汽车对更长续航里程和更快充电时间日益增长的需求,提高锂离子电池的能量密度、快充能力和循环寿命至关重要。一种有前景的方法是开发具有增强电化学性能和机械稳定性的厚电极锂离子电池。然而,该策略面临两大挑战:一是由于离子和电子传输距离增加导致反应动力学降低;二是高充放电速率下由于高锂化应力导致导电剂和电极颗粒之间的界面脱层进而加速电池性能退化。近期,材料科学家提出的梯度微结构设计方案为厚电极技术开辟了新路径,这种微结构设计通过构建电极内部的梯度结构,有望同步实现电荷高效传输与应力优化分布。由于缺乏梯度厚电极体系内离子/电子传输与反应的协同机制以及应力演化规律的深度认知,当前研究仍停留在"试错式"探索阶段。近日,中国科学技术大学倪勇教授、何陵辉教授研究团队与合作者揭示了梯度厚电极体系内离子/电子协同的传输与反应机制;设计了一种多梯度匹配的厚电极微结构,该结构通过优化的传输与反应动力学,协同增强了厚电极快速充电能力和机械稳定性,为设计高倍率抗损伤电池提供了一种通用的理论方案。相关研究成果以“Gradient-Matched Microstructural Engineering for Fast-Charging, Damage-Tolerant Thick Electrodes of Lithium-Ion Batteries” 为题发表在国际著名学术期刊《Advanced Energy Materials》上。

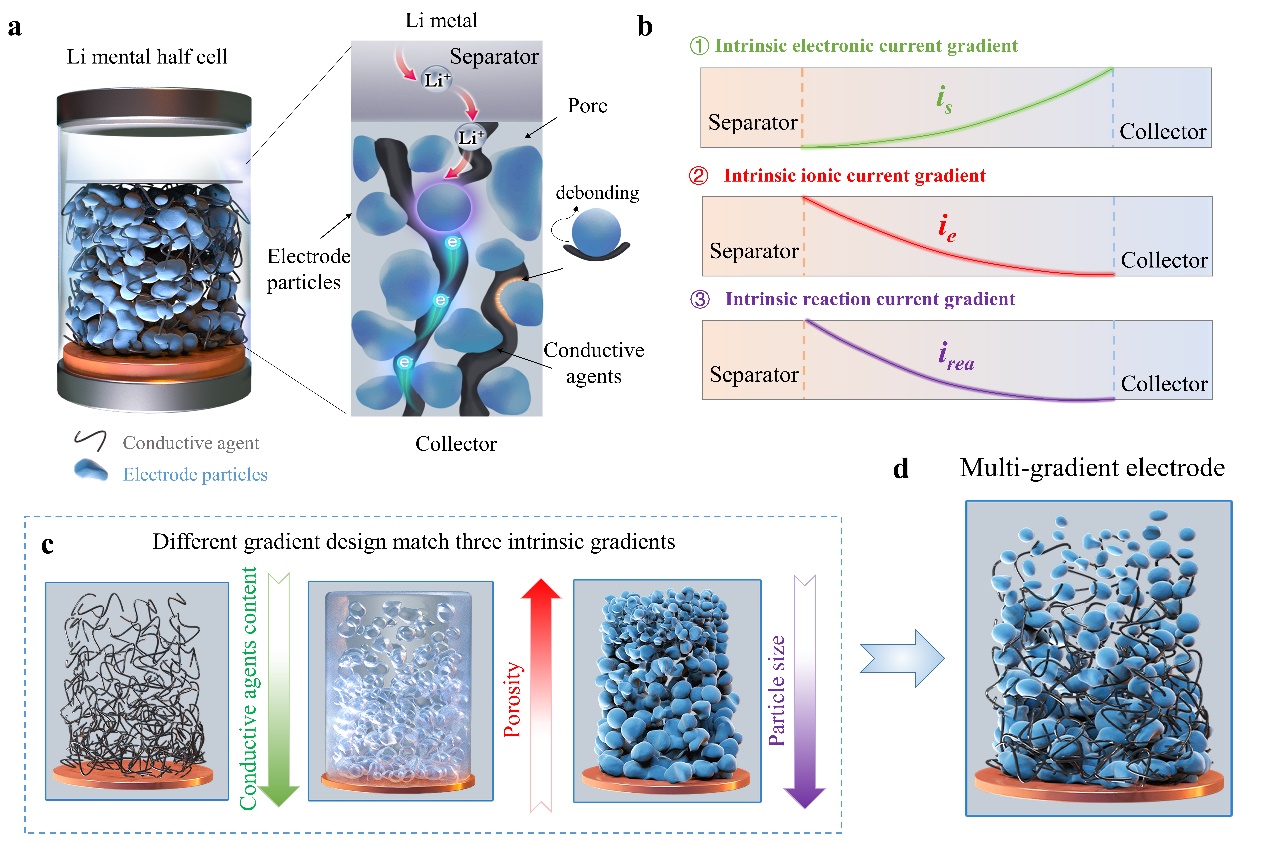

图1.多梯度微结构设计准则-匹配准则。

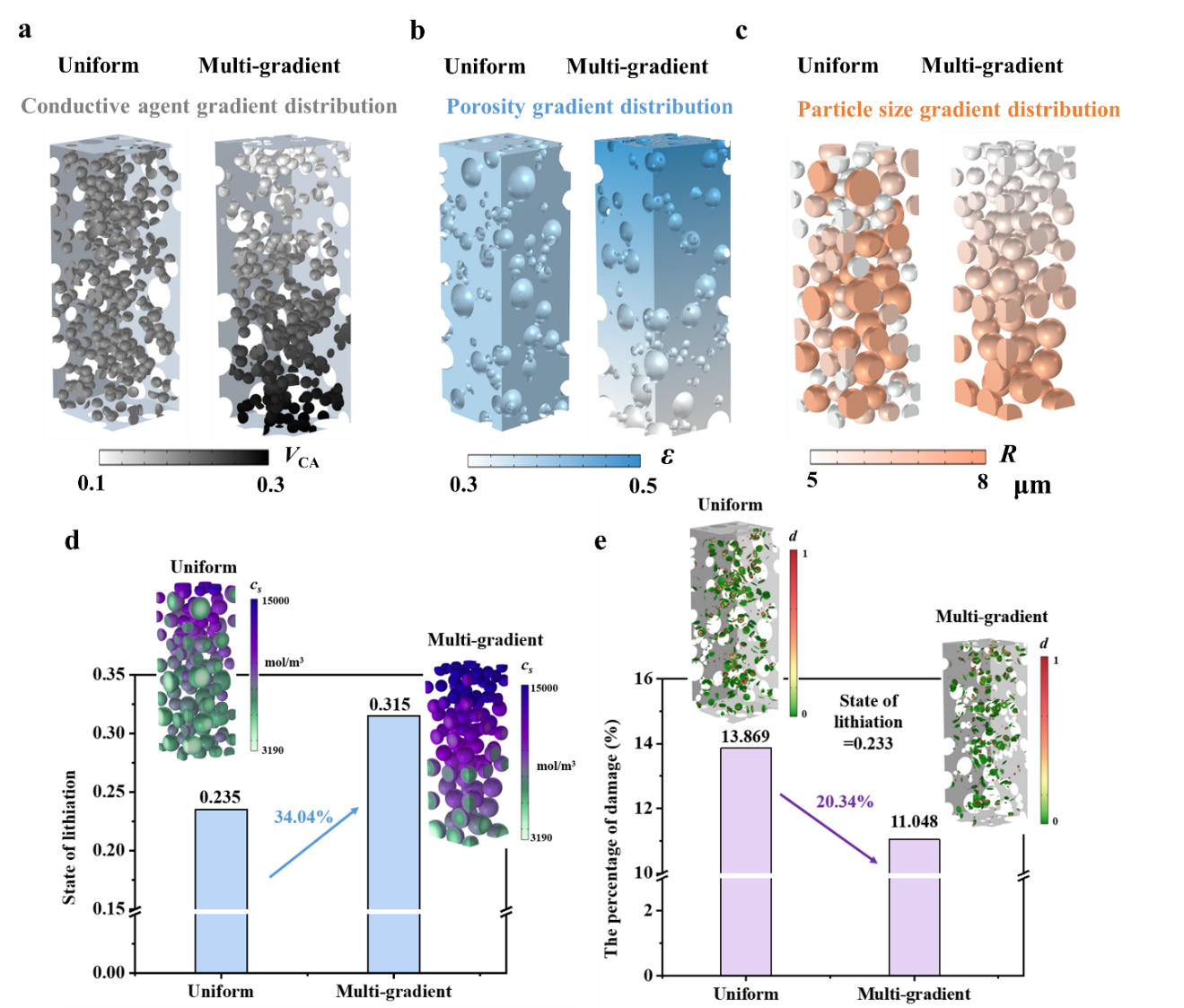

图2.多梯度微结构厚电极具有增强的快充和机械性能

厚电极由于离子/电子传输的不对称性和显著增加的路径,在电极内部沿着厚度方向存在三个固有的梯度物理场:电解液中的锂离子通量、导电网络中的电子通量以及颗粒表面的反应通量(图1a-b)。这种固有的梯度物理场是厚电极快充和机械性能较差的主要原因。研究团队提出了一种通用的厚电极微结构设计原理—匹配原则,该原则将导电剂、孔隙率和粒径的梯度分布与这些固有的通量梯度相匹配,实现了一种多梯度匹配的电极微结构:从隔膜到集流体,导电剂含量和粒径逐渐增加,同时孔隙率逐渐减小(图1c-d)。研究团队构建了锂离子电池的力-电-化全耦合模型,通过多物理场仿真模拟验证了该多梯度结构可以协同增强厚电极的快充性能和机械性能,快充性能提高34.04%,同时电极损伤降低20.34%(图2)。

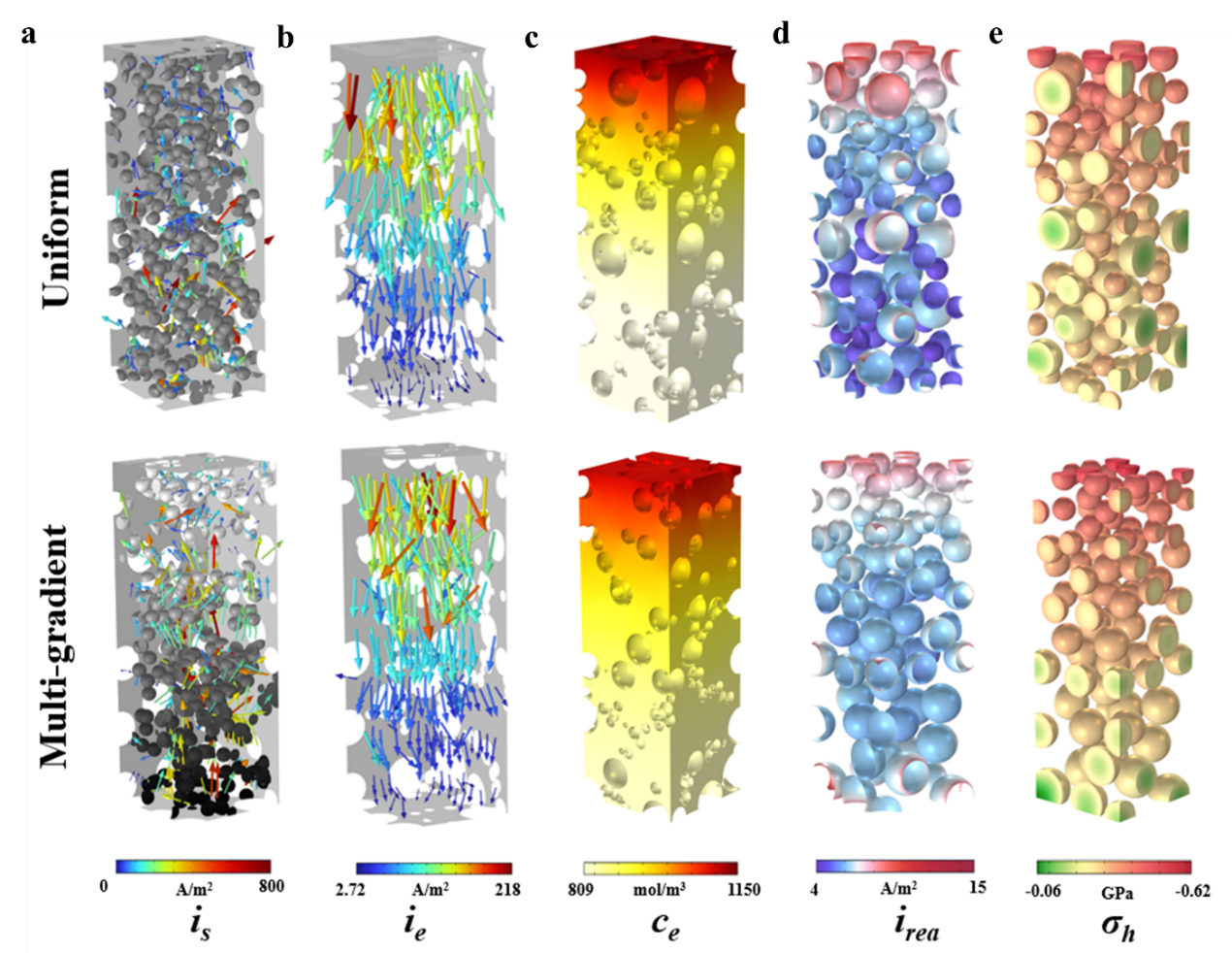

图3.多梯度微结构设计协同改善了厚电极离子/电子/反应动力学

研究团队进一步揭示了通量梯度与微结构梯度匹配的内在机理。首先,靠近集流体的导电剂越多,可以为电子传输提供更多可用路径,从而最大限度地减少电子传输阻力。其次,孔隙率分布应与锂离子通量相匹配,使得靠近隔膜的较大孔隙率可以显著提高局部离子扩散系数,在锂离子通量梯度存在的情况下为离子传输提供更多可用路径,从而减轻电解液中的浓差极化。第三,靠近隔膜的较小颗粒可以提高电化学反应速率以匹配该处的高反应通量,从而在锂化末期,靠近隔膜的小颗粒可以抑制电化学反应,减少该区域的锂消耗,使更多的锂转移到集流体侧,使得靠近集流体的大颗粒具有更大的反应电流密度,从而提高电化学反应沿电极深度方向的均匀性(图3)。

研究团队的工作系统揭示了梯度厚电极体系内离子/电子传输机制与应力演化规律,从原理上给出了一种普适的厚电极梯度微结构设计准则,这种多梯度微结构可以有效缓解厚电极能量密度和功率密度之间的矛盾,同时抑制电极的分层损伤,从而为厚电极的商业化应用提供理论基础。

中国科学技术大学工程科学学院博士研究生牛欣亚博士为论文第一作者,倪勇教授、陆宇阳助理研究员为共同通讯作者。合作者包括中国科学技术大学何陵辉教授、北京理工大学廖湘标教授。该工作得到国家自然科学基金、国家重点研发计划等项目的支持。

论文链接:https://doi.org/ 10.1002/aenm.202502245

(工程科学学院)